胶辊的成型方法全面总结

胶辊是我们工业生产中密不可分重要部件,在工业生产中有着重要作用,胶辊的品种规格繁杂,因此应根据具体品种来选择成型方法。下面我们对胶辊成型的常用方法进行简要介绍。

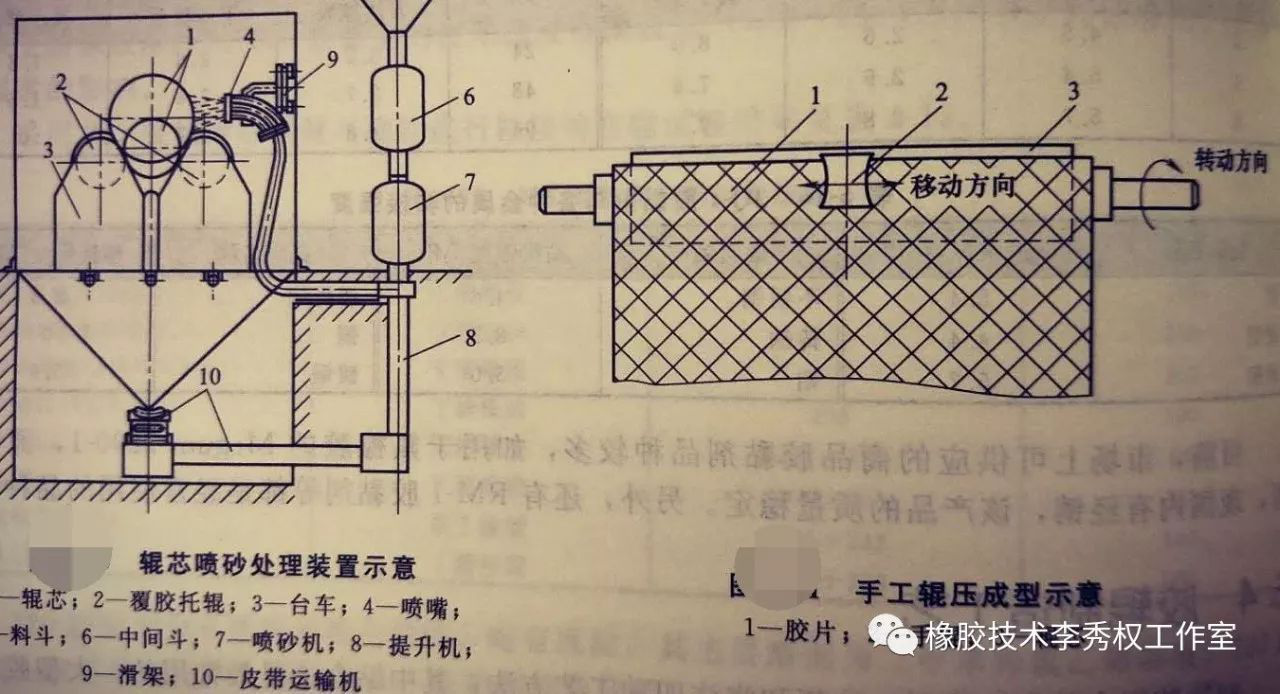

一、手工辊压成型

胶辊的手工辊压成型,适用于特殊形状(异形)、特殊规格(细长)、无法用机械成型的胶辊。

用手辊从辊筒的中、无起层现象,如有气泡应卩用锥子刺破,然后压实,手工成型最好使用热胶片,胶片的厚度要薄一些,一般不超过5mm,胶片之间的接缝要平整并压实,手工成型胶辊的加工余量可比机械成型胶辊的稍大另外,在辊的两端宽100~150m、多贴1~2圈胶片,以防两端跑胶后加工余量太小,不够车磨。

二、机械辊压成型

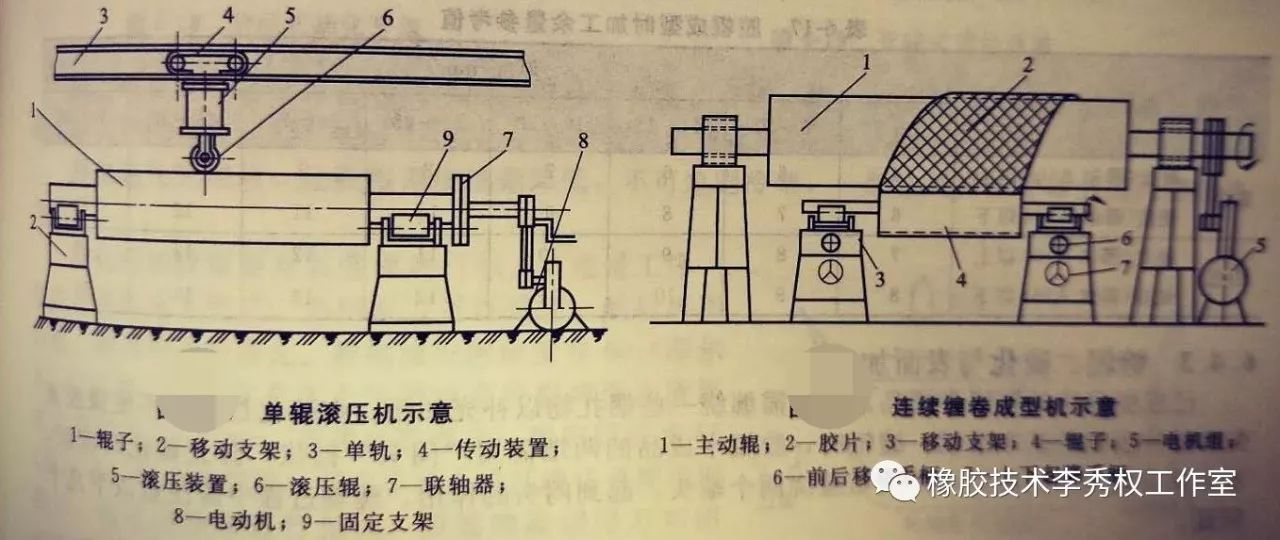

胶辊成型应在专用的胶辊成型机上完成,这样,既保证了批量生产,又确保了产品质量国内生产胶辊用的成型机种类有几十种之多,机械化程度各不相同,但它们的作用基本相同,都是把胶片(条)更好更快地包覆在辊芯上,现介绍几种典型的成型机。

1)单辊滚压贴合成型机如图所示为单辊滚压成型机示意,移动支架2可根据需机、减速机组成的传动装置与胶辊连接,辊体的上方是一台相当于手辐状的自动滚压装置,可沿道往复运动,将胶片压实,这种成型机的成型速率较慢,滚压效果一般。

(2)连续缠卷成型机如图所示为多的一种,它的实缠卷成型机是由主动辊和电机、减速机等组成的一套传动系统,转动速度可自由调节,需成型的胶辊放在可自由移动的支架上,在移动支架上安装可前后移动及上下升降的装形成压力,再通过主动辊的转动将胶片均匀地缠卷在需成型的胶辊上,这种成型方法使胶片面压均匀、速度快,易操作但连续缠卷过程也存在一定的质量隐患,即胶片连续接缝时,片与片之间容易产生窝气。

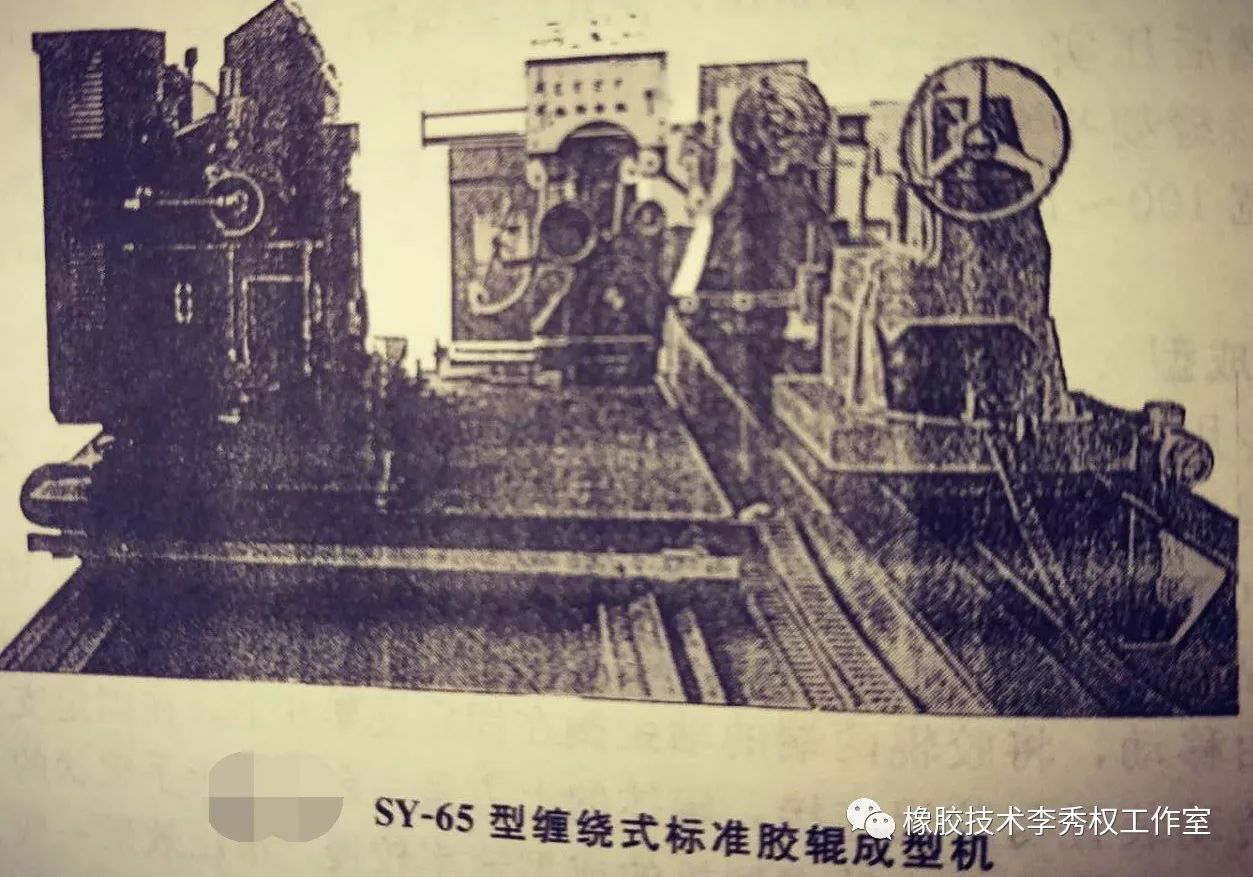

(3)挤出纏绕成型机这种成型机是目前较先进的胶辊成型设备,它克眼了过去滚压、贴合等成型方法中的弊端,将挤出的热胶条直接螺旋缠卷在胶辊上滚压,这样可省去出胶片,接,擦溶剂,清洗等多项操作,该成型方法生产效率高、质量也最好。

挤出缠绕成型机现在国内已有生产,如图所示为我国生产的SY-65型绕式标准银成型机,该设备采用冷喂料挤出,经切割气泡,排气,滤除杂质,高温高压挤出胶条等多道由计算机自动控制出胶速度,在气动机械臂的作用下,通过压轮把热胶条按序等距、紧密压于轴芯上,该机还附带缠布带功能,并能同机一次完成。此外,还具有染铁丝、自切除故条毛边的功能,提高缠胶精度。

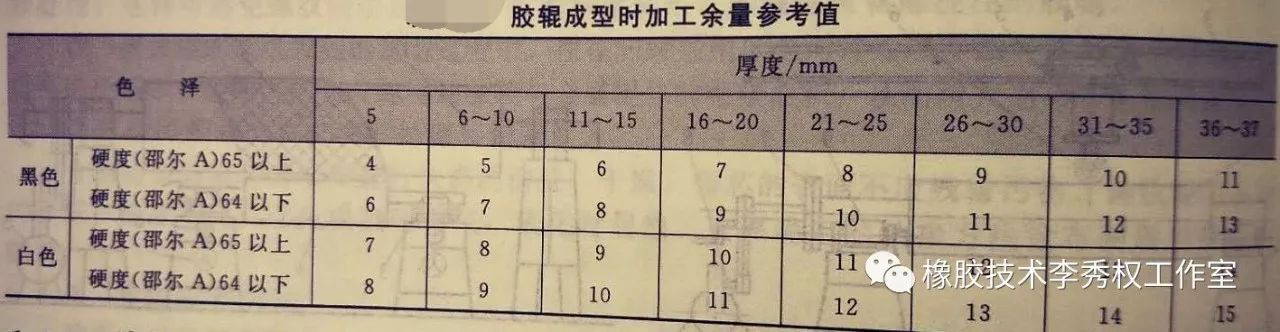

机械成型的胶辊要控制好车磨时的加工余量,余量太大,浪费材料;余量太小,不够加江寸,表为胶辊成型时加工余量的参考值。

三、特种胶辊的加工方法

模压工艺法

部分胶辊的直径和长度都很小,生产批量又较大,或同一规格的品种属易损件(如者谷胶辊),可以采用模压工艺法,即利用模具在平板硫化机上进行硫化的方法。硫化时,一般可采取两种方式:一种是将模具放在平板硫化机上进行硫化;另一种是把成型完的半成品胶辊冷压在模具内,然后将模具夹紧,放入硫化罐内成批硫化。除硫化方式的不同外,其他工艺过程与通用胶辊的生产工艺相同。

注压工艺法

注压工艺法是用普通螺杆挤出机,将胶料压人已装好辊芯的圆桶状模具中,然后移模到硫化罐中进行硫化。该工艺非常适用于低硬度的印刷胶辊和油印胶辊。

液体聚氨酯浇注型胶辊制造工艺

聚氨酯橡胶是聚氨基甲酸酯橡胶的简称,聚氨酯橡胶是非烃类极性橡胶,耐磨性优异,素耐磨橡胶”之称,它的机械强度为天然橡胶的2~3倍,其硬度范围宽广,在高硬度下仍具有高弹性,这是其他橡胶无法比拟的。聚氨酯橡胶与金属的黏附性也优于普通橡胶,所以越来越多的普通胶辊被聚氨酯胶辊代替。

浇注型聚氨酯胶辊大体上可分为聚酯型、聚醚型和聚己内酯型三种。聚酯型聚氨酯多用于低硬度和中硬度的胶辊,由于它硬度低、耐溶剂性能好,常用于印刷胶辊、钢铁工业用的彩涂胶辊等。聚醚型聚氨酯多用于高转速、高硬度的胶辊,它的耐水性能好,耐低温性能优越,工艺性能容易掌握,常用来制造拉丝胶辊、印花胶辊等。聚己内酯型聚氨酯胶辊的合性能较好,耐高低温性能及耐水解性能好,常用于制造压榨类胶辊和一些特殊用途的胶辊。

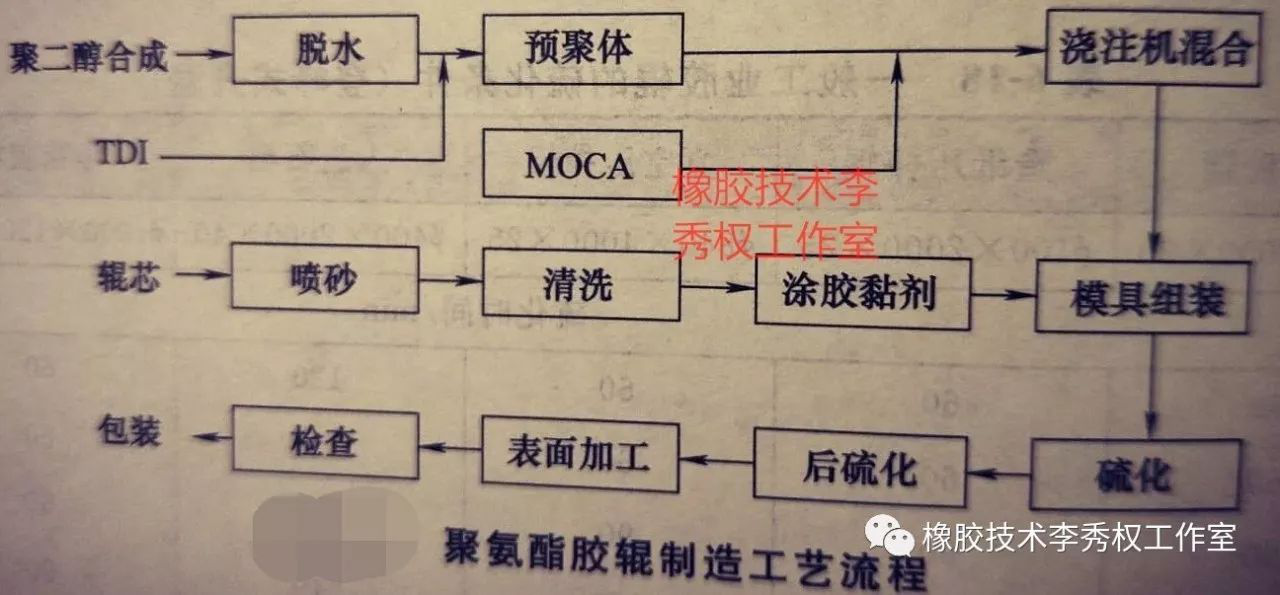

浇注型聚氨酯胶辊的制造方法与普通胶辊截然不同,聚氨酯的硬度随着甲苯二异氰酸酯用量的增加而提高,它的加工过程是将聚酯和甲苯、二异氰酸酗置于带有搅拌器的真空锅内混,然后将混合料注人模具内固化而成,其工艺流程如图所示。

浇注工艺要点如下

(1)浇注前的准备用车床将准备浇注的辊范表面车制成平面,不能车成倒顺螺纹,再用

溶剂清洗辊芯,需要涂布胶黏剂的辊芯要预先涂上胶黏剂备用,再将辊芯与模具组装起来。

(2)制备预聚体预聚体的制备分三个步骤。第一,预聚合,即二异氰酸酯和含端羟基的聚合物聚合成预聚体。具体工艺条件如下。反应时间:常温反应45min,抽真空状态下反应15min;反应温度:80~110℃;真空度不小于98.7kPa。第二,扩链反应,扩链过程是预聚物和扩链剂进行的加聚反应,形成可浇注的液体橡胶。如将端基为异氰酸酯的预聚体与固化剂MOCA(亚甲基双邻氯苯胺)反应,扩链成高分子弹性体的工艺条件为:预聚体加热到75100;固化剂加热到110~120℃。第三,交联反应和后硫化(熟化),把经加热的两个组分用机械或手工方法迅速搅拌混合,均匀地注入模腔,待胶料基本固化后,将其送人(110±5)℃的烘房中进行交联和后硫化。

(3)精加工硫化后的胶辊应进行适当的车削和精磨,达到所要求的外圆尺寸和光洁度。

四、缠辊、硫化与表面加工

已成型完毕的胶辊半成品,表面需缠绕一些捆扎物以补充加压,在硫化过程中不使橡胶流失和保持胶辊的基本形状。缠辊时,胶辊半成品的两端需用“闷头”挡住,防止硫化时流胶不方便安装闷头的胶辊可用帆布缠绕两个端头,起到闷头的作用,编辊过程中需注意以下几个问题。

(1)缠辊用的捆扎物为帆布、铁丝或高强度尼龙水包布或高强度尼龙绳等。尼龙水包布及尼龙绳在胶辊制造过程中使用相当普遍,在小直径或胶层较薄的胶辊中均可使用而且效果

(2)用铁丝作捆扎物缠辊时,需用图所示的扎铁丝器进行缠绕,在缠铁丝时纏绕的速度不能太快,缠绕的力要随胶辊硬度的增加而增大。

(3)普通胶辊两端使用闷头的方式与防商胶辊有所不同,如图所示。

胶辊硫化采用逐步升温和长时间硫化的方法,升温的方式则采用阶梯式加热(图和登蜂式升温(图)。为使胶辊受热均匀要经常释放阀门气中的水,使冷凝水迅速排出,保证硫化温度。大型胶辊在硫化罐中最好再输以机械转动,这样可使胶辊受热更加均匀。

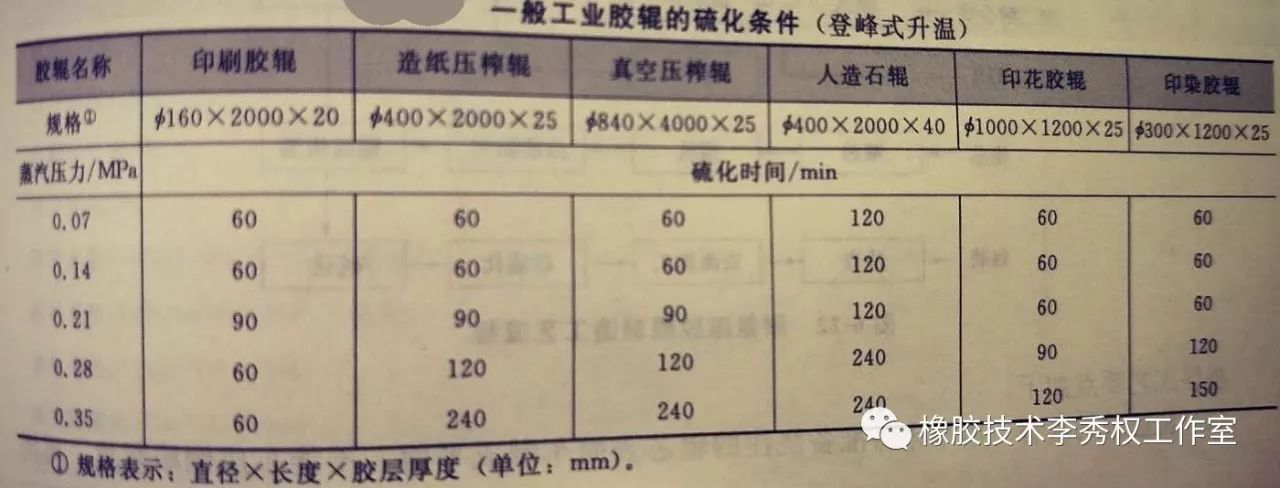

胶辊硫化条件是根据辊芯的厚度、直径、长度、材质、端头有无排气孔、胶层厚度、橡胶硬度等多种因素确定的。表列出了部分胶辊的硫化条件。

胶辊硫化完成后,让胶辊温度逐渐降低,不可急剧冷却,一般让其自然冷却至捆扎物松动为准。

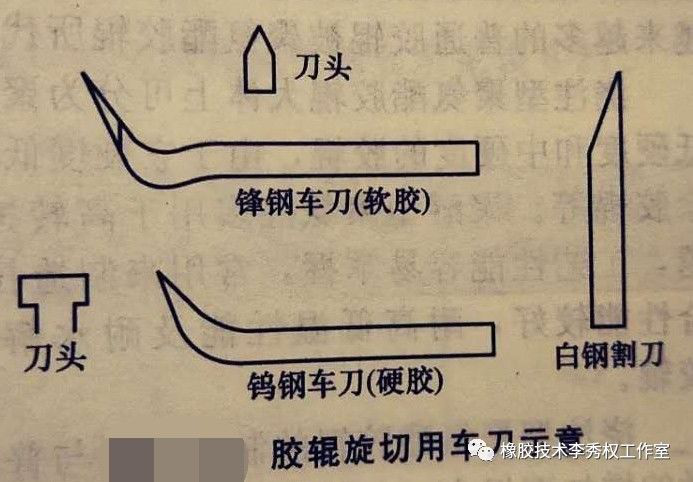

硫化后的胶辊要对其表面进行加工,这道工序般在普通车床上完成。先用车刀进行旋切,然后再用砂轮、砂布等进行磨光。胶辊橡胶的硬度在60(邵A)以下的,可先在车床上将胶辊直径旋切至比所要求的直径大2~3mm,再用砂轮磨光;橡胶硬度在65(邵尔A)以上的胶辊,可在车床上将其旋切至要求规格后,也可用砂布进行抛光,胶辊的旋切用刀如图所示。

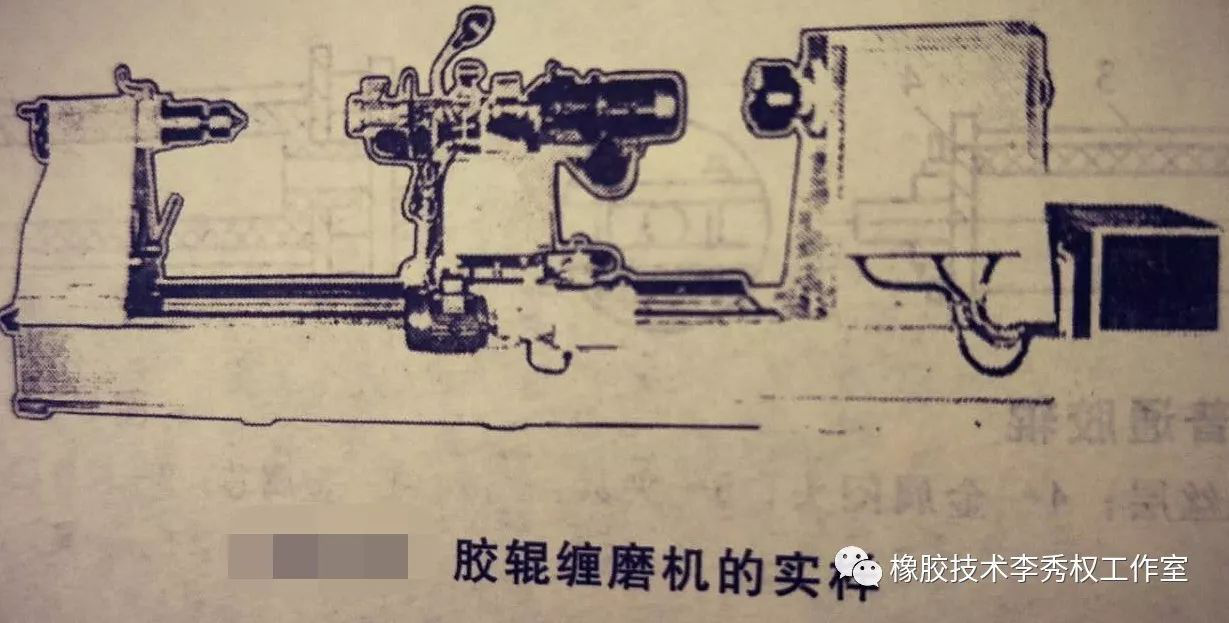

目前,我国自行生产的一种胶辊缠磨机已被广泛使用,胶辊缠磨机既可用于缠辊,又可用于磨辊,磨辊时可根据胶的硬度自由选择可更换的磨头。如图所示为胶辊缠磨机的实样。

胶辊成型方法众多,方法特性也各不相同,使用者可以按自己产品成型需求进行选择。

繁體中文

繁體中文