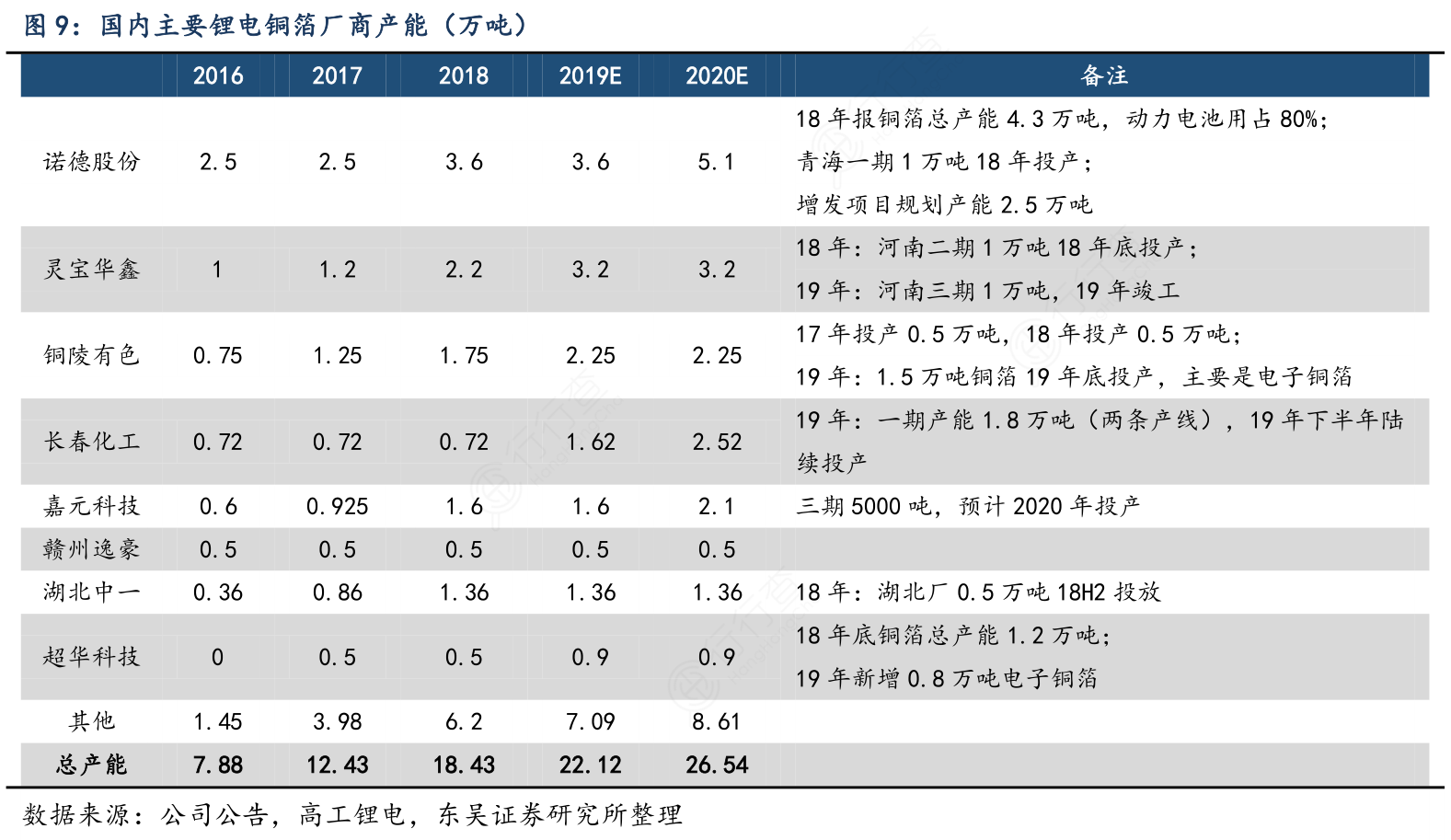

電子產品輕薄化、穿戴智能產品的需求、新能源汽車迅速發展、5G通信時代的來臨,這些科技的進步無時不在影響著我們的生活。為了適應高能效、輕薄化及精細化等方面的技術需求,電解銅箔成了現在FCCL、鋰電負的關鍵材料,也是CCL電路的能量及通信的神經網絡。

電子銅箔

電子銅箔

電解銅箔自歐美人發明以來,由日本人將其精細化應用,並不斷向全世界擴張,韓國及台灣地區緊隨其後,並紛紛來中國大陸設廠,如福田、長春、南亞等企業。內地企業起步相對較晚,經過多年不停的追趕,現在技術水平已經接近,目前在此技術領域較為領先的有寧德時代、諾德股份、嘉元科技、靈寶華鑫等企業。鋰電銅箔在電子產品的應用中隨產品不斷升級越做越薄,由原來的100μm發展到後來的30μm再到10μm、8μm。為進一步提高鋰電池效率,寧德時代在這一領域率先取得了技術上的突破,提升銅箔的技術性能,將鋰電池銅箔的厚度從8μm減薄到6μm。6μm厚度銅箔在相關標准裏定義為極薄銅箔,之前工藝通常是在其它載上進行真空鍍膜的方式獲得。人的頭發絲厚度為60~90μm,6μm只有頭發絲的十分之一,可以說這樣的銅箔薄如蟬翼,通常采用電解法生產。寧德時代同時成功的解決了負極銅箔電池生產卷繞的難題,為下遊應用的技術上提供了有效保障。

隨後,諾德股份、華鑫等企業技術上先後取得了突破,掌握了6μm電解銅箔的生產技術,深圳嘉元科技現在公布其有生產4.5μm銅的技術能力。2018年國內生產6μm電解銅箔的廠家已經多達6家,相關報道,2018年國內電解銅箔的產能已經達到9萬噸,預計2019年會達到12萬噸,到2020年將達到15萬噸產能。6μm鋰電電解銅箔的利潤空間目前較好,會有越來越多的廠家參與到分切這塊蛋糕。

電子銅箔

電子銅箔

鋰電銅箔的生產工藝由溶銅工序、電解生箔工序、表面處理工序、分切檢測工序構成。為更好的理解鋰電及電子極薄銅箔的應用,我們將其生產工序作簡要介紹。

電子銅箔

電子銅箔

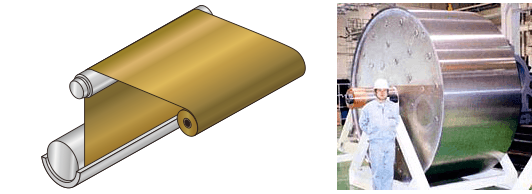

電解制箔:溶解銅的原料,在電解裝置內(電解槽內)進行高電流密度的電解,鍍金液中包含的銅成分在大徑旋轉鼓(鈦鼓)的表面(陰極上)附著,達到規定厚度後,依次卷起取原箔材料。

電子銅箔

電子銅箔

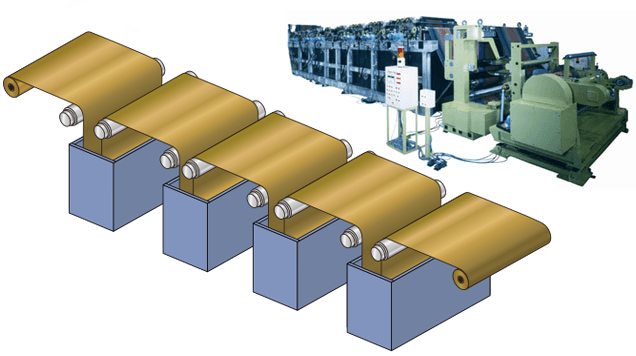

表面處理:為達料的一些性能要求,對銅箔表面進行處理(電氣及化學處理)及清洗處理。

電子銅箔

電子銅箔

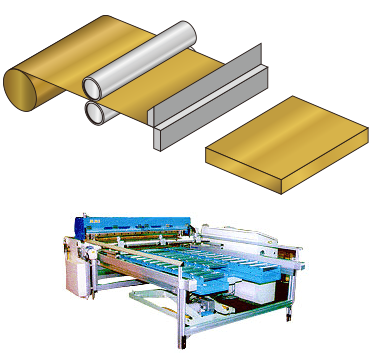

分切裁剪

電子銅箔

電子銅箔

制品

銅箔膠輥

銅箔膠輥

銅箔膠輥

銅箔膠輥

電解生箔工序及表面處理工序對產品質量的控制是關鍵。目前國內的生箔機及表面處理設備主要是從日本韓國引進,如韓國pnt等。生箔機及表面處理設備目前從國產化來看,已經趨於成熟,相關設備商及關鍵配件商如上海佰晟、西安航天機械、洪田機械、思德膠輥、諾慶膠輥等均可以提供相關配套裝置,這些企業同時在國內用戶中取得了大批量的應用,如寧德時代、嘉元科技等公司。銅箔生產厚度方面均能滿足6μm厚度產品。同時,國內相關設備商在發展技術的同時,也注重知識產權的保護,多數廠家對自己的先進技術都進行了專利申請。

銅箔設備

銅箔設備

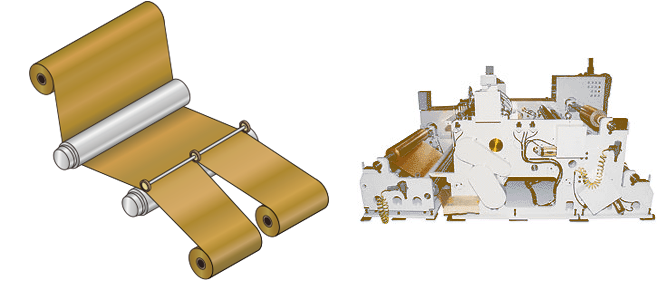

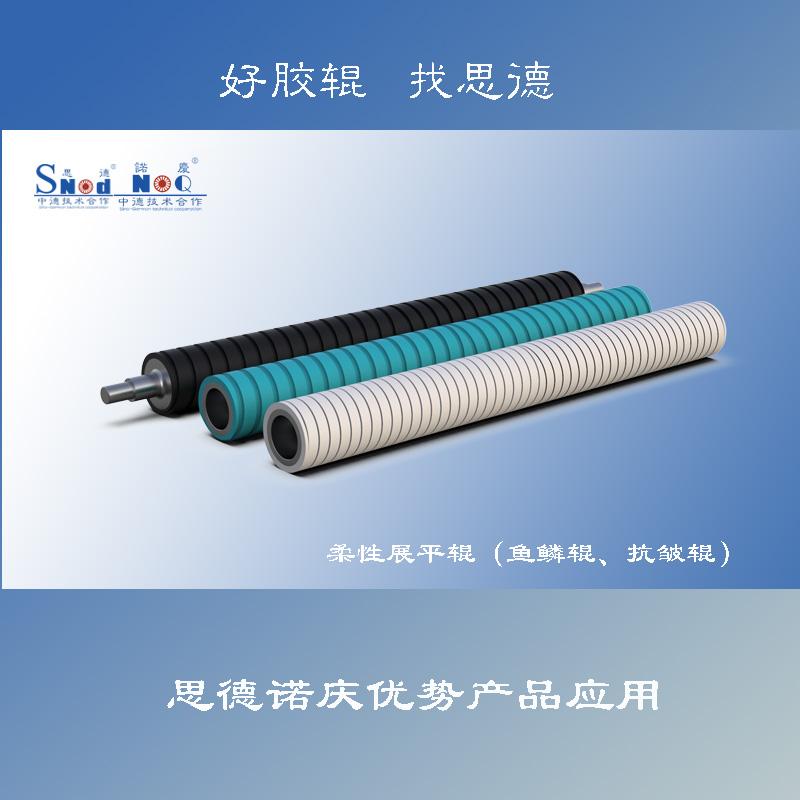

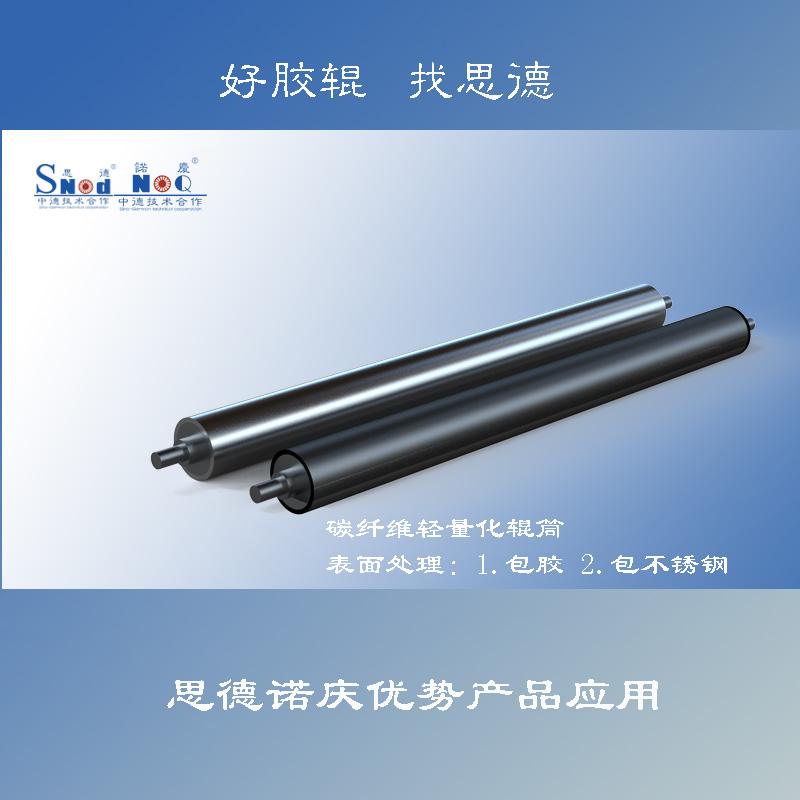

膠輥在其中的應用主要在生箔機、後處理及分切工序。電解銅箔生箔機在用途上分為兩大類別,即標准銅箔生箔機及生箔防氧化一體機,標准銅箔生箔機設備主要包括全鈦槽體、陰極輥驅動、收卷裝置、張力系統、在線拋光、流量分配裝置、膠圈剝離裝置、酸霧抽風裝置等構成,應用於CCL、PCB等行業原材料,生箔防氧化一體機主要是鋰電池銅箔生產過程中生箔與防氧化工程的主要設備。將鋰電池銅箔生產過程中的生箔與防氧化兩道工序合二為一,集中在一台設備中進行,極大提高了產品成品率。

後處理機即電解銅箔表面處理機,原箔經過表面處理機,通過複雜的工藝槽與傳動輥系統,不同的工藝槽施以不同的電流,使銅箔表面獲得不同的功能層,以滿足CCL、PCB、FCCL、FPC行業的需求。表面處理機既分CCL、PCB、FCCL、FPC行業用銅箔表面處理機機型,也有單純鋰電池銅箔防氧化機型。

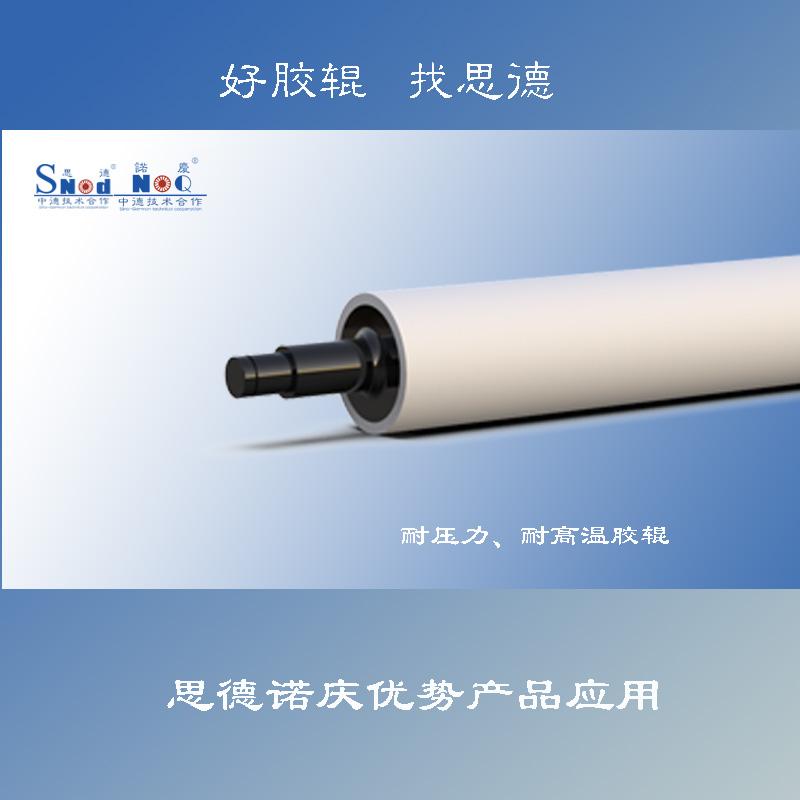

銅箔膠輥

銅箔膠輥

生箔機及後處理機的傳動精度要求比較嚴格,從材料的選取到設備及配件的加工裝配都有著精細的要求,一個環節的錯失,都會導致6μm厚的銅箔材料損壞。生產線傳送中會使用大量的膠輥,對輥體精度有著嚴格的要求。要求輥體的生產過程中注意加工細節,嚴格把握好生產中的每一個環節。電解銅箔膠層通常選用叁元乙丙膠及矽膠等作為包膠材料。

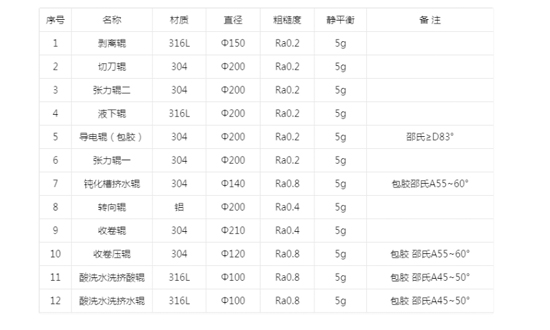

設備相關輥體規格:

銅箔膠輥

銅箔膠輥

隨著輕薄化的電解銅箔市場需求量的不斷增大,包括膠輥在內的相關設備及其原料供應商將會尋找到新的機會。同時也將推進整個銅箔產業鏈相關技術更新升級。

簡體中文

簡體中文